اهمیت تقویت لوله های تحت فشار با پوشش های کامپوزیتی پیشرفته

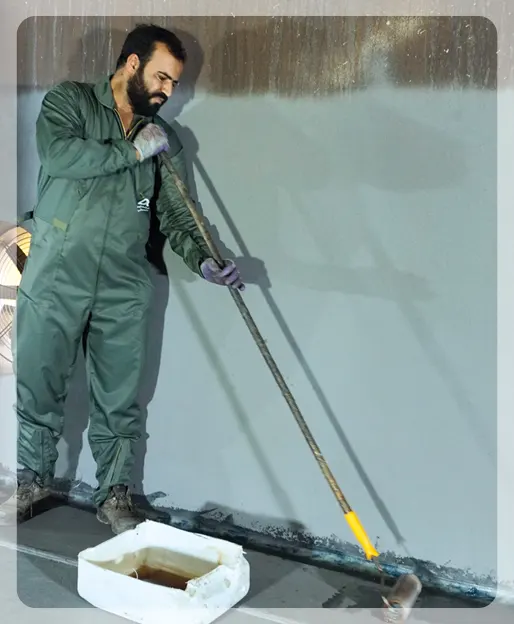

امروزه نگهداری، تقویت و ترمیم خطوط لوله تحت فشار در صنایع نفت و گاز از اهیمت بالایی برخوردار است و روش های جدید، جایگزین روش های قدیمی مکانیکی و سنتی مانند تعویض کامل خطوط لوله و یا جوشکاری شده است. قابل ذکر است که این روش ها مستلزم هزینه های بالا و عملیات نصب بسیار سخت، همراه با خطرات جانی و مالی فراوان است. بنابراین با توجه به موارد ذکر شده تعمیر خطوط لوله با استفاده از روشهایی مانند پوشش های کامپوزیتی که عمدتاً روش Hand Lay up (به صورت دستی ) می باشد، قابل توجه است.

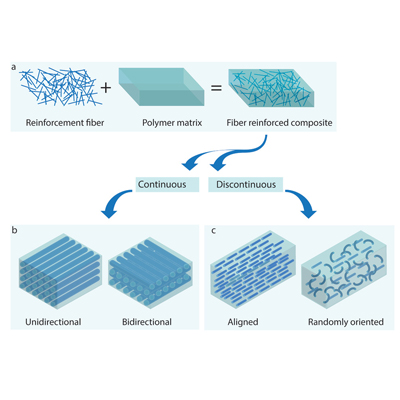

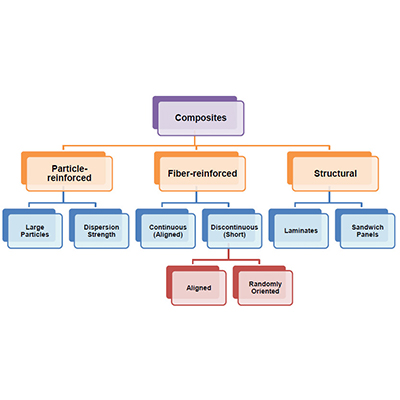

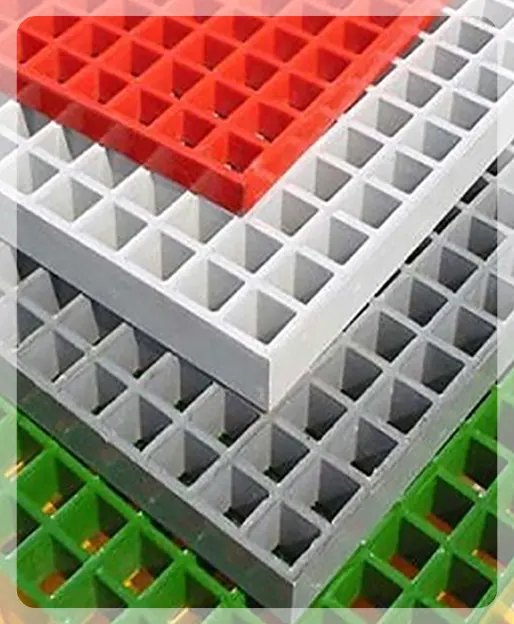

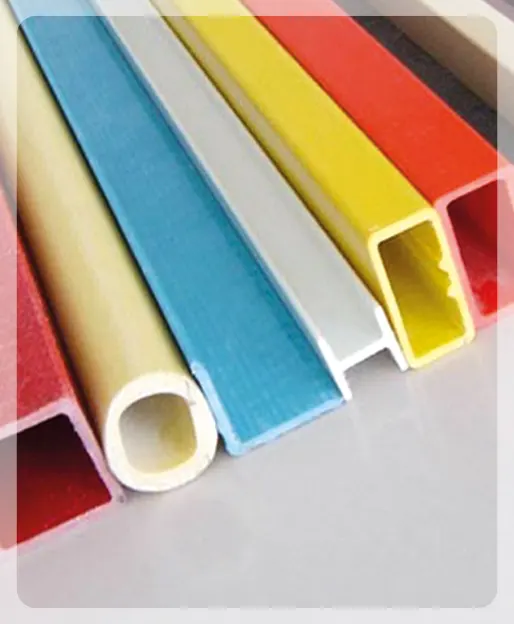

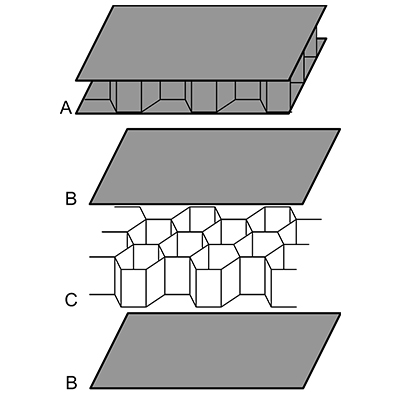

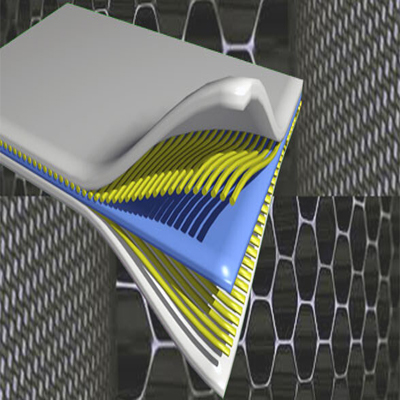

پلاستیكها یا رزینهای تقویت شده با مواد افزودنی و به عبارت جامعتر كامپوزیتهای پلیمری (FRP)، امروزه در صنعت از اهمیت خاصی برخوردارند و روز به روز بر كاربردهای مختلف آنها افزوده میشود. با توجه به خواص مكانیكی برجسته و راحتی كار با پوشش های FRP، این روش جایگزین مناسبی برای روشهای قدیمی به شمار میرود. در پوشش های اف آر پی از لایه های کامپوزیتی با الیاف های متفاوتی مانند الیاف شیشه (GFRP)، الیاف کربن (CFRP) و الیاف آرامید استفاده می شود.

این پوشش ها ضمن داشتن خواص مكانیكی برجسته، از انعطافپذیری مناسب در طراحی برخوردارند و به راحتی اجرا می گردند. از خصوصیات بارز كامپوزیتها میتوان به مواد سبک، مقاومت در برابر خوردگی، مقاومت در برابر ضربه، استحکام و دوام در برابر بارهای خستگی اشاره کرد.

عکس 1- تقویت خط لوله به روش Hand Lay-up

مزایا پوشش های کامپوزیتی در تقویت لوله های تحت فشار

مزیت استفاده از پوشش های کامپوزیتی در خصوص تقویت لوله های تحت فشار مانند لوله های انتقال نفت، گاز، آب و ... بسیار زیاد می باشد، اما اگر بخواهیم به چند مزیت اصلی این پوششهای کامپوزیتی نسبت به پوشش و روش های قدیمی اشاره کنیم، اصلی ترین و مهمترین آنها به شرح ذیل می باشد.

- مدت زمان بسیار کم نسبت به تعمیر یا تعویض خط لوله

- یکپارچه بودن پوشش نهایی

- اعمال پوشش همزمان با بهره برداری

- عدم انجام کار گرم بر خط لوله

- عمر حداقل بالای 25 سال

- مقاومت و استحکام بالا

- مقاومت بالا در برابر پوسیدگی و زنگ زدگی

- دارای مقاومت بالا جهت جلوگیری از خوردگی و پوسیدگی در تماس با اسیدها و مواد شیمیایی

مهم ترین مزیت پوشش های کامپوزیتی پیشرفته این می باشد که هیچ گونه توقف در بهره برداری صورت نخواهد پذیرفت، به طوری که همزمان با انتقال سیال مد نظر در خط لوله عملیات مقاوم سازی با این نوع پوشش ها صورت می پذیرد و هیچ گونه توقفی در روند تولید یا انتقال سیال مد نظر در مجموعه اتفاق نخواهد افتاد.

عکس 2- مقاوم سازی خط لوله انتقال آب بدون توقف در روند بهره برداری

فولاد را می توان پرکاربردترین مصالح برای ساخت لوله ها در صنایع نفت و گاز دانست. آسیب های وارده به خطوط لوله فولادي می تواند ناشی از فرسودگی خط لوله در گذر زمان، ضربات تصادفی وارده به آن ها، دامنه گسترده تغییرات دمایی، فشار بالا، خوردگی شیمیایی و یا شرایط سخت محیطی باشد که هر کدام از آن ها می تواند یکپارچگی خط لوله را تحت تاثیر قرار دهد. به طور خلاصه از جمله انواع آسیب و خرابی لوله های فولادی نفت و گاز میتوان به موارد زیر اشاره کرد.

- خوردگی انواع لوله ها در سطوح داخلی و خارجی

- ضعف جوشکاری و اتصالات

- آسیب های ناشی از کمانش، ضربه، خستگی و...

عکس 3- خوردگی سطح داخلی ناشی از گاز H2S

عکس 4- مقاوم سازی سطوح داخلی خطوط لوله با پوشش GFRP

شرکت رابین مرکب کوشا با تلفیقی از دانش فنی و تجربه فراوان در حوزه تعمیر، تقویت و مقاوم سازی خط لوله های فولادی، بتنی و کامپوزیتی راهکارهایی جهت انواع آسیب ها و خوردگی های درون سایت های پتروپالایشگاهی ارائه گردیده است.

نکته حائز اهمیت در روش تقویت لوله های تحت فشار با پوشش های کامپوزیتی پیشرفته شامل CFRP ،GFRP ،GRE و GRVE این است که قبل از خوردگی کامل و از دست رفتن ضخامت کامل سطح اصلی لوله عملیات مقاوم سازی انجام گردد که در این صورت پوشش نهایی نه تنها دارای استحکام بهتر بلکه عمر بالاتری نیز می باشد.

شرکت رابین مرکب کوشا، با توجه به نوع الیاف و تعداد لایه های مورد نیاز، مطابق با فشار وارده و استانداردهای طراحی، آسیب و وسعت خوردگی در لوله را بر اساس استاندارد ISO 24817 محاسبه کرده و با توجه به شرایط شیمیایی و دمایی خط لوله، رزین مناسب انتخاب گردیده، راهکار و محصول متناسب با نیاز همکاران و مشتریان محترم را ارائه می کند.

.jpg)